目的: 多肽与小分子化学药物相比,具有生物活性高、特异性强、不容易产生耐药性等特点,是目前新型药物研发的重点领域。多肽的合成直接影响到多肽药物的作用机制以及药物效果,因此需要建立一种更加便捷、高效的多肽合成方法。方法: 采用Fmoc固相合成法合成多肽HF01,通过比较氨基酸连接的反应体系以及氨基酸脱保护的反应体系,从中确定最优体系。利用乙酰化基团进行肽链末端保护,经肽链剪切制备干燥的粗肽,最后采用高效液相色谱仪与高分辨质谱仪联用对粗肽进行纯化。结果: 确定多肽合成的连接和脱保护反应体系,并获得纯度高达98.3%的线性多肽。结论: 建立了一种高效、便捷的多肽合成及纯化方法,提高了实验室合成多肽的效率,为多肽类药物的研发提供技术支撑。

关键字:多肽 / Fmoc固相合成 / 氨基酸连接 / 液相色谱串联质谱 / 纯化

近年来,新型冠状病毒等新发突发传染病对人类健康、社会发展和经济稳定造成了巨大威胁,也给新发病毒感染及流行的防范和应对带来了新的挑战。在特效药的研发思路中,基于多肽的有效性及特异性,多肽以及基于多肽的抑制剂已经成为一种极具吸引力的小分子药物替代品[1-2]。与小分子化学药物相比,多肽药物的适应症广泛且疗效显著,几乎没有代谢毒性,不会在体内蓄积引起中毒。此外,小分子化学药物的开发既耗时又昂贵,多肽的合成则更加便捷。相对于蛋白质药物,多肽药物稳定性较好、纯度高,其质控水平接近小分子化学药物,活性接近蛋白质药物[3⇓-5]。抗HIV多肽药物恩夫韦肽(T-20)的临床应用表明,多肽类抗病毒药物可能成为一种安全有效的替代药物[6]。多肽与传统药物相比,具有生物活性高、特异性强、不容易产生耐药性等优点[7],在新药研发、生产和使用过程中更具特色,已成为目前新药研发的重点方向之一[5]。

1982年,胰岛素作为第一个多肽类药物上市,为广大糖尿病患者带来了福音。以奥林万星(oritavancin)和特拉万星(telavancin)为代表的第二代糖肽类抗生素被广泛应用于革兰氏阳性菌引起的皮肤感染[8]。多肽药物在抗病毒治疗方面显示出巨大的潜力,微球、脂质体、聚乙二醇(polyethylene glycol,PEG)修饰等方法的开发,解决了半衰期较短、易于酶解导致代谢不稳定等成药性差的问题[9]。医药开发迅猛发展,预计未来会有越来越多的多肽药物获批进入药物市场[10]。近年来,现代技术和设备的迅速发展使得多肽药物进入了黄金发展阶段。多肽化学、重组蛋白生产、生物有机化学等多学科、多领域的交叉和融合,促进了规模化生产[11]。利用传统的化学合成方法开发多肽药物仍然是当前和未来相当长一段时间内全球新药研发最有效、最重要的方向之一[11]。多肽的合成直接关系到多肽药物的作用机制以及药物效果,掌握多肽合成的基本方法是研发新型多肽药物制剂的基础。本文通过固相合成法合成抑菌肽HF01,对固相合成多肽的方法进行优化,旨在提高实验室合成多肽的效率,为多肽类药物的研发提供技术支撑。

1 方法

1.1 多肽化学合成

根据需要合成的多肽的量计算所需的树脂重量。将称量好的树脂放入固相合成管中,加入 5 mL DMF溶胀20 min,通入N2鼓吹;关闭氮气开关阀门,打开真空泵开关释放液体,抽干后再次加入DMF洗涤并弃去液体;取玻璃试管并加入1滴树脂,再加入约1 mL DMF和2~3滴5%茚三酮/乙醇溶液,摇匀后将玻璃试管放置到已预热至130℃的干式培养器中,加热3 min,观察树脂颜色。

加入5 mL脱保护溶液充分悬起树脂,通入N2鼓吹,一定时间后打开阀门释放液体,重复2次,脱去Fmoc(9-fluorenylmethoxycarbonyl)保护基。加入适量DMF重悬树脂,洗涤5 min,重复2次,除去多余的脱保护溶液,然后进行茚三酮检测。

将氨基酸及其他反应体系试剂(所用量为计算的摩尔数×过量倍数×物质的分子量)加入固相反应管中,加入DMF溶解,通入N2鼓吹1~1.5 h。加入适量DMF重悬树脂,洗涤5 min,重复2次,除去多余的氨基酸溶液。再次脱去氨基酸上的Fmoc保护基,重复以上氨基酸连接步骤。

1.2 多肽N末端乙酰化

多肽N末端乙酰基保护可以使合成的多肽结构更加稳定。将乙酰酐加入已经脱去Fmoc保护基的树脂多肽中,按照1∶1的比例加入吡啶或者DMF以提供反应所需的碱性环境,通入N2鼓吹1 h,反应结束后进行茚三酮检测。

1.3 粗肽剪切

使用适量的二氯甲烷洗去DMF,之后使用甲醇洗涤树脂2次,甲醇收缩树脂10 min,通入N2鼓吹。将干燥的树脂称重,按照每100 mg树脂加入1 mL剪切液的比例加入裂解液,利用震荡仪于室温下剪切1.5 h。滤去树脂,按照1∶10的比例将裂解的上清液加入冰冻乙醚中析出粗肽,3 000 r/min离心3 min,弃去乙醚。此步骤重复2次,即得到较纯净的粗肽。

1.4 粗肽分析

利用分析性高效液相色谱仪、高效液相质谱联用仪对化学合成获得的粗肽进行检测分析,利用半制备型高效液相色谱仪进行纯化。根据氨基酸序列测算目的多肽的分子量。选择乙腈、水等流动相溶剂将多肽样品溶解,使用0.2 μm的滤膜进行过滤。

高效液相分析仪采用C18反相柱(4.6 mm×150 mm,5 μm),流动相A为0.1% TFA水溶液,流动相B为乙腈,流速为1 mL/min,检测波长设置为220 nm、254 nm。根据质荷比检测目的肽的离子大小,判断目的多肽所在的峰域。

1.5 冻干和保存

将纯化得到的多肽置于-80℃冷冻保存,之后利用冷冻干燥机进行冷冻干燥,干燥后置于4℃或-20℃长期保存。

2 结果

2.1 树脂及氨基酸保护基的选择

Fmoc合成法通常选择羧基树脂,如王氏树脂、实现C端酰胺化的功能载体树脂Fmoc-Linker-MBHA Resin(又称Rink Amide-MBHA Resin)。本研究采用王氏树脂的羧基树脂Fmoc-Lys(Boc)-Wang Resin,并对树脂的使用剂量进行探究,确定其使用参数。该树脂的替代度为0.596 mmol/g,据此换算并初步预计合成粗肽的量为0.12 mmol,所得树脂为200 mg。

为了成功合成特定氨基酸序列的多肽,需要对暂不参与形成酰胺键的氨基和羧基以及氨基酸侧链上的活性基因进行保护,待反应完成后再将保护基除去。常用的氨基保护基有烷氧羰基类、酰基类和烷基类。本研究采用的氨基酸及保护基包括Fmoc-Ser(tBu)、Fmoc-Trp(Boc)、Fmoc-Gln(Trt)、Fmoc-Arg(Pbf)。

2.2 肽链连接

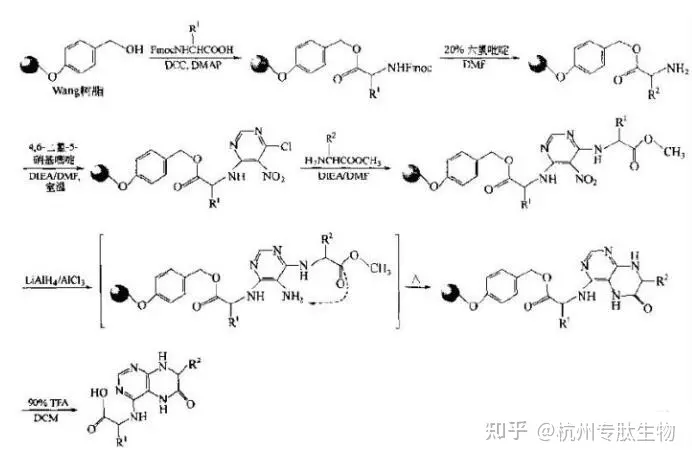

Fmoc法合成多肽的原理及路线如图1所示。重复添加氨基酸及茚三酮以检测氨基酸偶联反应是否完全,当全部树脂呈无色透明,表明树脂上没有游离氨基。为了鉴定是否完全脱保护基,每一次加脱保护溶液结束后即进行茚三酮检测,当树脂呈暗褐色或深蓝色,表明连接完成。称取380 mg多肽树脂。

对HOBt-DIC和DIPEA-HATU两种氨基酸连接反应体系进行比较,结果如表1所示。HOBt-DIC体系在45 min~1 h时即可完全反应,优于DIPEA-HATU反应体系,经茚三酮检测,树脂结合程度完全。因此,确定以HOBt-DIC反应体系1 h作为多肽氨基酸序列合成的最优条件。

对不同脱保护基的反应体系进行比较,结果如表2所示。吗啡啉脱保护时间较长,使得整个多肽合成过程冗长,不利于实验开展。为了缩短反应时间,优化反应体系,采用20%哌啶结合80% DMF作为脱保护基的反应体系,利用茚三酮检测保护基的脱除效果。实验结果显示,5 min+5 min即可完成Fmoc保护基的脱除,反应迅速、高效(表2)。

2.3 肽链剪切

温度是影响肽链剪切的重要因素,温度过高会使副反应增加,从而降低多肽的纯度。利用95% TFA、2.5% TIS及2.5%的水配制成剪切液,并将其置于冰浴环境30 min,之后取4 mL剪切液加入到多肽树脂中,于10 mL离心管中室温摇摆反应1.5 h。反应后使用棉球滤除树脂,剪切液过滤到冰冻乙醚中,肉眼可见大量白色多肽沉降物,离心后可得粗肽。为避免多肽吸水,通入N2快速吹干,称量所得多肽为200 mg,于4℃保存。

2.4 粗肽溶解、分析及纯化

在合成多肽之前,需要了解多肽的肽序特点、等电点、亲疏水性等理化信息。多肽的溶解一般取决于多肽的肽序,偏亲水性粗肽常用50%的乙腈水溶液溶解。由于多肽溶解后直接涉及高效液相色谱柱的分离,这对溶液的pH值、溶剂均有限制,所以大多数多肽选用乙腈溶剂进行溶解。同时,由于含有4个碱性氨基酸,因此需要根据等电点的不同加入冰醋酸调节pH助溶。本研究中选择50%乙腈水溶液对合成获得的粗肽进行溶解,滴加2 mL冰醋酸可以使粗肽完全溶解,之后取上清液,利用0.2 μm的滤膜过滤备用。

利用5%~95%乙腈,30 min体系分析粗肽的峰图谱,其高效液相和质谱检测数据如表3所示。根据检测结果设置高效液相半制备仪的参数,为了将目的洗脱峰与其他峰充分分离,将浓度参数设置为20%~40%,时间参数设置为 40 min,收集已确定峰域的洗脱液。对所收集的纯化多肽样品进行高效液相以及质谱联合检测。经过初步纯化,所得多肽的纯度为98.3%(图2),质谱检测结果正确(图3)。将获得的多肽进行冻干,于-20℃保存。

3 讨论

多肽是α-氨基酸以肽键连接在一起形成的化合物,是蛋白质水解产生的中间产物。多肽按照其来源可以分为生物活性多肽和人工合成多肽,生物活性肽是指蛋白质中20种天然氨基酸以不同组成和排列方式构成的不同肽类的总称。天然活性肽的提取成本较高且工艺复杂,而人工合成多肽具有更广泛的应用,可在更多领域发挥合成多样性的优势[13]。

本研究以茚三酮检测树脂有无颜色变化作为多肽固相合成的质控标准:树脂显示明显颜色,表明树脂上有游离氨基,偶联不完全或已脱保护;树脂呈透明无色,表明树脂上没有游离氨基,偶联完全或没有脱保护。氨基酸的连接可以应用酸法(如HOBt-DIC反应体系)以及碱法(如DIPEA-HATU反应体系)[14-15],两种方法比较结果显示:DIPEA-HATU反应体系需30 min+30 min两次投料,试剂成本高,且操作繁琐;HOBt-DIC反应体系45 min~1 h即可完全反应,优于DIPEA-HATU反应体系。此外,HOBt-DIC反应体系树脂结合更完全,在多肽合成中更加高效、便捷。当遇到氨基酸较难连接的情况时,可以通过适当延长投料反应时间或重复投料来提高连接效率。通过对脱Fmoc保护基的反应体系进行比较,确定以20%哌啶结合80% DMF作为脱保护基的反应体系,结果显示5 min+5 min即可实现Fmoc保护基的脱除。由此,确定了快速、便捷的氨基酸连接以及脱保护的反应体系的实验方法。

肽链的剪切需用特定试剂将肽链上的保护基清除,同时还需要将肽链与树脂进行分离,该步骤会影响产物的得率。剪切液主要依靠TFA脱除肽链中的tBu、Trt、Boc等保护基。在切割过程中加入水、TIS可以清除切割体系中的叔丁基三氟乙酸盐和叔丁基正离子,从而防止Trp、Met、Cys等富电子集团的残基发生副反应,影响收率[16]。使用含95%TFA、2.5% TIS及2.5%的水配置而成的剪切液,适用于大多数的肽链切割[17]。反相柱常用的介质是硅胶基质的C18,介质表面残存少量未封端的羟基,这部分羟基在流动相中极易解离,会导致色谱峰形拖尾或分离失败。TFA是一种常用的色谱助剂,作为一种强离子对试剂,TFA通过解离出氢离子来抑制羟基解离。此外,TFA紫外最大吸收峰低于200 nm,对实验过程中多肽的波长检测干扰很小。因此,在流动相中加入0.1%TFA可以有效提高色谱分离效果,同时还起到防腐的作用。

用于多肽合成的高分子载体主要有三类:聚苯乙烯-苯二乙烯交联树脂、聚丙烯酰胺、聚乙烯-乙二醇类树脂及衍生物[18]。树脂主要起支撑和承载作用,只有将反应基团导入,这些树脂才能直接连上氨基酸。多肽合成是一个重复添加氨基酸的过程,实验合成顺序从C端(羧基端)向N端(氨基端)进行。为了防止副反应的发生,参加反应的氨基酸的侧链都有保护基。其中,α-氨基用Boc(叔丁氧羰基)保护的称为Boc固相合成法,α-氨基用Fmoc(9-芴甲氧羰基)保护的称为Fmoc固相合成法。Fmoc基团可防止消旋化,特别适用于合成含有Trp、Met、Cys等对酸不稳定的多肽[16]。以Boc固相合成法和Fmoc固相合成法为基础的各种肽自动合成仪目前已相继出现并且得到不断发展。与Boc法相比,Fmoc法条件温和、副反应少、产率高,并且Fmoc基团本身具有特征性紫外吸收,易于监测和控制反应的进行[19]。Fmoc法主要基于固相合成的基本方法,针对实验室小批量的多肽合成,经济高效,更适用于基础性研究,因此,Fmoc法在多肽固相合成领域中应用广泛[20]。鉴于以上优势[21],本研究采用Fmoc法进行多肽合成。

通常情况下,多肽合成中氨基酸的反应过程冗长,耗时的实验进程不利于新型多肽药物序列的改变与尝试,因此,简单、快捷的实验过程显得尤为重要。本研究主要针对氨基酸连接反应和脱保护的反应体系进行优化,缩短了反应时间,同时使操作过程简化,有利于对不同结构的多肽进行合成探索。本研究选取抑菌肽HF01进行合成,后续也将以此优化条件为基础,进行多种氨基酸的改变与修饰工作,并对多种不同序列多肽的药物作用进行比较研究,从而实现更加广泛的多肽药物作用分析。

近年来多肽固相合成工艺的发展已趋向成熟,越来越多的多肽产品被应用于医药、食品、农业等领域。本实验室在稳定多肽二级结构、多肽自组装材料等研究的基础之上,优化得到了一种多肽固相合成中高效、便捷的合成方法,以期为科研实验环节提供更为有力的技术支撑。

免责声明:本文为行业交流学习,版权归 原作者所有,如有侵权,可联系删除。返回搜狐,查看更多

合肥科生景肽生物科技有限公司成立于2018年,目前已经打造了全球领先的以肽为核心的生命分子发现、合成生产、结构优化、递送平台,主要瞄准肽发现及靶向递送,专注于为各大制药企业、生物技术公司、科研单位提供一站式的定制化研发服务。 公司独有的KPDS™平台(KS-V Peptide Discovery Services Platform)是国际领先的的多肽药物发现平台,我们致力于创新药物的高效和精准开发,以科生景肽专有KPDS技术为核心,提供一站式,定制化的多肽发现服务,以灵活的产品形式和服务模式助力广大客户各类药物发现项目的快速推进和应用探究,包括但并不限于疾病诊断及保健功能产品、多肽药物、核素偶联药物(RDC)、基于小分子的肽药物偶联物(PDC)和多功能肽偶联物等。中文官网地址:https://www.ks-vpeptide.com.cn/

英文官网地址:https://www.ks-vpeptide.com

领英:https://www.linkedin.com/company/ks-v-peptide/